再生鋁錠 低碳之路的璀璨明珠

再生鋁錠:低碳之路的璀璨明珠

一、再生鋁錠的崛起之勢

2023 年國內再生鋁產能預計達 1500 萬噸,再生鋁專家稱,2025 年產能有望提升至 1800 萬噸。同時,2023 年我國再生鋁產量預計達到 960 萬噸,阿拉丁(ALD)初步統計數據顯示,到 2023 年底國內再生鋁建成產能 2749.33 萬噸。其中華東地區以充足的廢鋁供應、大量的下游產業,占全國產能排名第一,共有再生鋁建成產能 1324.5 萬噸,占 48.26%;華南地區位居第二,廣東、廣西兩地合計共有 439 萬噸產能,占 15.95%。

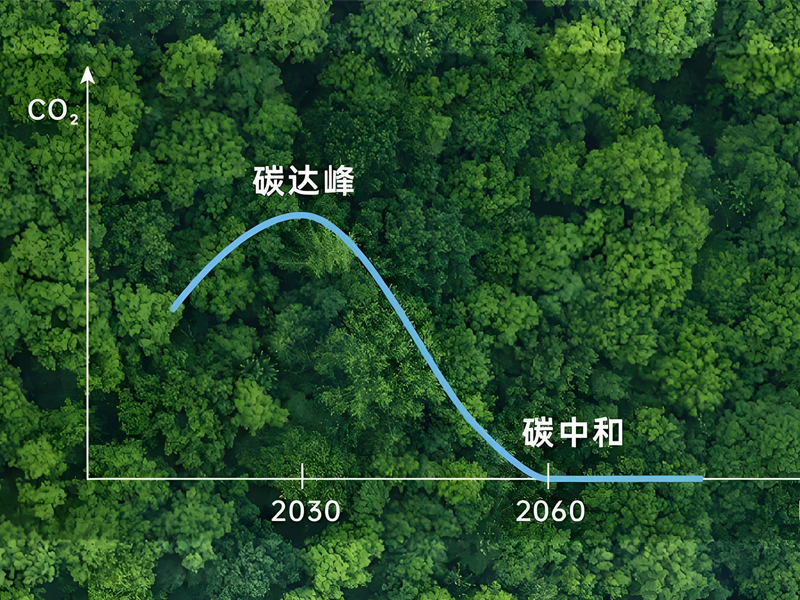

2020 年,中國再生鋁產量 725 萬噸,生產能力約 1000 萬噸,再生鋁企業約 600 家。近年來,我國再生鋁產量持續上升,2021 年中國再生鋁產量為 830 萬噸,同比增長 12.16%;2022 年中國再生鋁行業產量達到一定規模,廢鋁回收量也不斷增長,2022 年國內廢鋁回收量達 876 萬噸。在 “雙碳” 背景以及限制 “兩高” 政策下,再生鋁能耗較為占優,再生鋁碳排放量僅為電解鋁全流程的 3%,發展再生鋁產業成為解決鋁工業發展資源和實現鋁行業碳減排的重要途徑。預計 2025 年再生鋁產量將突破 1000 萬噸,在綠色發展的時代背景下,再生鋁行業發展前景空間巨大。

二、再生鋁錠的碳足跡核算

(一)國際實踐中的核算方法

在國際上,鋁產品層面碳足跡的核算方法已取得一定成果。例如,世界鋁業協會(IAI)、鋁管理倡議認證(ASI)、國際標準化組織(ISO)等機構都積極開展了相關工作。其中,固定核算邊界原則確保不同業務范圍和產品結構的鋁企之間的產品碳足跡具有可比性。固定核算邊界涵蓋包括上游在內的整個供應鏈的排放密集的關鍵工序,覆蓋了鋁產品碳足跡中的大部分排放。廢鋁信息披露方面,綜合主流觀點,統一廢料的定義,明確廢料含量的計算方法,以提高廢料和再生鋁相關的信息透明度,從而促進生產效率和消費后廢料的回收利用率的提高。排放透明度原則提出應單獨報告原鋁部分的排放強度,幫助下游采購方更精確地評估鋁產品中原鋁部分的排放水平,從而激勵電解鋁的減排行動。同時,應使用雙重報告方法披露廢料中的隱含碳排放,這可以幫助采購方全面了解消費后廢料的使用情況,從而鼓勵消費后廢料的回收。

(二)我國的核算方法及報告要求

我國結合國際實踐和國內實際情況,發布了《鋁產品碳足跡核算及報告方法學 —— 基于國際實踐》。該方法學明確了產品碳足跡的核算要求,生產商需根據單個生產場所核算和報告產品的碳排放信息,以兩種鋁及鋁合金產品的形式展示碳足跡信息,包括鋁熔鑄產品和半加工鋁合金制品。在固定核算邊界方面,規定了從采礦到最終熔鑄的所有生產活動,以及進一步加工和后續加工過程的生產活動,以提高產品碳績效的可比性。對于供應鏈碳排放的透明度,要求鋁生產商應報告原鋁相關的排放強度和廢鋁使用情況,因為原鋁和再生鋁生產過程的碳排放強度不同,增加再生鋁使用是供應鏈減排的有效方法,但再生鋁減排潛力受廢料保有量限制,投資和部署原鋁低碳生產技術必不可少。此外,報告主體應盡可能使用原始數據計算和報告碳績效指標,并報告總碳足跡核算中使用原始數據的比例。

三、再生鋁錠與原鋁錠碳足跡對比

(一)碳足跡差異分析

再生鋁錠與原鋁錠在碳足跡方面存在顯著差異。生產原鋁錠主要通過鋁土礦開采、氧化鋁生產、陽極制備、電解鋁生產和鋁錠鑄造等環節,每個環節都消耗大量能源并產生較高碳排放。國際鋁協統計數據表明,一噸原鋁的生產過程的碳排放量大約是 20 噸,主要來自于電解或冶煉過程中消耗的高碳排能源。

而再生鋁錠的生產過程包括預處理、熔煉和運輸。其生產不消耗鋁土礦,且能耗大大降低。歐洲鋁業協會報告稱,2018 年歐洲原鋁的碳足跡為 8.6t CO2 eq/t 鋁,而再生鋁的僅 0.5t CO2 eq/t 再生鋁,即再生鋁的溫室氣體排放量比原鋁的低 8.1t CO2 eqt/t 鋁,僅為原鋁的 5.8%。

在我國,眾多再生鋁項目也展現出了在節能減排方面的顯著優勢。例如青川佳興鋁業年產 15 萬噸再生鋁項目采用液氧助燃和煙氣煅燒循環兩項新技術,預計可降低能耗 50% 左右,大大減少氮氧化合物和二氧化硫排放;鄒平先后啟動 5 個再生鋁項目,再生鋁產能將達 120 萬噸,“十四五” 末可達 300 萬噸,再生鋁占比將超 60%,從全球最大的原鋁生產基地到再生鋁生產中心,實現了低碳轉型;南山高品質再生鋁保級綜合利用項目全部投產后,每年可處理廢舊鋁合金生產再生鋁 10 萬噸,每噸再生鋁碳排放為 0.58 噸,再生鋁生產能耗僅為原鋁生產總能耗的 4.86%,溫室效應僅為原鋁生產的 1/24。

(二)優勢與意義

再生鋁錠在降低碳足跡方面具有諸多優勢。首先,其能耗低,生產一噸再生鋁能耗僅 400 - 700 度電,而生產一噸電解鋁的需要耗能 13500 度電。其次,碳排放少,再生鋁錠較原鋁可減少近 90% 碳排放,單噸再生鋁較原鋁可減少近 18 噸碳排放。

再生鋁錠對環境和經濟具有重要意義。在環境方面,再生鋁的循環利用可以減少對自然資源的開采,降低能源消耗和溫室氣體排放,有助于實現碳達峰、碳中和目標,推動綠色發展轉型。在經濟方面,再生鋁錠的生產成本相對較低,能夠緩解原鋁供應壓力。同時,隨著汽車輕量化發展趨勢日漸顯現,再生鋁作為汽車零配件主要金屬材料,市場需求將不斷增長,為汽車產業實現低碳化轉型提供了有力支持。例如,華晨寶馬與河南神火集團有限公司、帥翼馳新材料集團有限公司分別簽訂針對綠色電解鋁和再生鋁的備忘錄,保障了寶馬汽車生產對優質低碳鋁的需求,從源頭減少汽車生產的碳足跡,加速汽車供應鏈低碳化轉型,促進綠色制造業深度融合發展。

四、再生鋁錠對降低碳足跡的作用

(一)行業中的應用案例

在汽車制造行業,捷豹路虎的目標是在未來幾年通過使用從再生資源中獲取材料,將鋁生產中的碳排放量減少多達 26%。研究證實,使用回收鋁質罐、瓶蓋和報廢車輛可以重復使用,并與少量的新鋁進行重新混合,以形成用于新車的汽車級合金。再生鋁已經在捷豹路虎的生產中發揮了作用,在 2013 年 9 月至 2020 年 3 月之間,捷豹系列產品已使用了 360000 噸 “閉環廢料” 投入到再生鋁的制造中。

立中車輪在低壓鑄造車輪生產中應用再生鋁與微合金化技術。以鑄造鋁合金車輪為研究對象,利用多種先進夾雜物分析方法開發出一套超凈化處理技術并考察其對再生鋁液的品質優化作用,研究了微合金化對再生鋁合金力學性能的影響。經過超凈化處理和微合金化處理后的再生鋁制車輪性能與電解鋁制車輪性能差異較小,能滿足乘用車輪產品要求。

在有色金屬冶煉行業,銀邦股份積極響應國家倡導的綠色循環經濟政策,降低能耗耗用,提高設備工作效率。2022 年公司通過投資立項方式,在淮北高新區投資建設年產 35 萬噸新能源車用再生低碳鋁熱傳輸材料項目。公司使用再生鋁錠補充作為生產原材料,進一步降低了公司的生產成本和能耗,增強了公司的競爭力和綜合實力。

汨羅循環園華瀟鋁業年產 10 萬噸再生鋁合金錠項目順利試投產。公司新建的熔煉爐采用先進的溫度管控系統,以天然氣為主要燃料組織生產,采用行業領先的除塵技術,降低生產過程中的有害成分,減少了對環境的污染。項目正式達產運營后,預計可實現年產值 5 億元,年稅收 3500 萬元。

(二)產業發展的重要意義

再生鋁產業對于行業降碳具有至關重要的意義。國務院印發的《2024 - 2025 年節能降碳行動方案》對再生金屬產業發展再作重點強調,大力發展再生金屬產業,到 2025 年底,再生金屬供應占比達到 24% 以上,鋁水直接合金化比例提高到 90% 以上。這一方案的實施將有力推動再生鋁產業的發展,提高再生鋁在有色金屬行業中的應用比例,從而降低整個行業的碳排放量。

再生鋁產業的發展有助于優化產業格局。一方面,新建和改擴建電解鋁項目須達到能效標桿水平和環保績效 A 級水平,新建和改擴建氧化鋁項目能效須達到強制性能耗限額標準先進值,這將促使企業加大技術改造和創新力度,提高生產效率和環保水平。另一方面,隨著再生鋁產量的增加和應用范圍的擴大,將逐步改變傳統以原鋁為主的產業結構,實現產業的可持續發展。

從長期來看,再生鋁產業對有色金屬價格具有正向影響。以鋁為例,生產一噸電解鋁的需要耗能 13500 度電,二氧化碳排放為 12 噸左右;生產一噸再生鋁能耗僅 400 - 700 度電,二氧化碳排放僅 0.23 噸。節能降碳方案的實施將進一步促進再生鋁行業發展,減少對高耗能電解鋁的依賴,從而穩定有色金屬價格,降低市場波動風險。

此外,再生鋁產業的發展還將推動相關產業的協同發展。例如,在汽車制造行業,隨著汽車輕量化發展趨勢日漸顯現,再生鋁作為汽車零配件主要金屬材料,市場需求將不斷增長。這將帶動汽車零部件制造、再生鋁回收等相關產業的發展,形成完整的產業鏈條,促進產業間的良性互動和協同發展。

五、再生鋁錠生產過程中的碳足跡來源

(一)分析碳足跡來源

再生鋁錠生產過程中的碳足跡的確貫穿了多個環節。在原材料方面,雖然再生鋁主要使用廢雜鋁作為原料,避免了鋁土礦的開采環節,但廢雜鋁的收集和運輸過程也會產生一定的碳排放。例如,收集廢雜鋁時可能需要使用交通工具,這些交通工具的燃油消耗會排放二氧化碳等溫室氣體。

在生產環節,熔煉過程需要消耗能源,通常使用的燃料如天然氣等在燃燒過程中會產生碳排放。同時,熔煉過程中的一些化學反應也可能會釋放溫室氣體。例如,鋁表面的油污及吸附的水分在熔煉時會使鋁熔液中含有大量氣體,去除這些氣體的過程也會產生一定的碳排放。此外,再生鋁的精煉過程也需要消耗能源,并且可能會產生一些廢氣和廢渣,處理這些廢棄物也會增加碳足跡。

銷售環節中,產品的包裝、運輸以及倉儲等過程同樣會產生碳排放。例如,運輸過程中使用的貨車等交通工具的燃油消耗,以及倉儲過程中可能使用的照明、通風等設備的能源消耗。

(二)降低碳足跡的措施

為了降低再生鋁錠生產過程中的碳足跡,企業可以采取一系列措施。首先,優化生產工藝是關鍵。例如,采用先進的熔煉技術,提高能源利用效率,減少能源消耗從而降低碳排放。同時,加強對熔煉過程中廢氣和廢渣的處理,采用環保的處理技術,減少廢棄物對環境的影響。

提高資源利用率也是重要手段。在廢雜鋁的分選歸類工序中,做到更細致、更準確的分類,使再生鋁的化學成分更容易控制,減少不必要的雜質混入,從而提高產品質量,降低因雜質處理而產生的碳排放。

此外,企業還可以加強與供應鏈上下游企業的合作。與廢雜鋁供應商合作,優化廢雜鋁的收集和運輸方式,減少運輸過程中的碳排放。與客戶合作,優化產品包裝和運輸方案,降低銷售環節的碳足跡。

同時,企業應積極參與綠色能源的開發和利用。例如,利用太陽能、風能等可再生能源為生產過程提供能源,減少對傳統化石能源的依賴,從而降低碳排放。

還可以加強對員工的環保培訓,提高員工的環保意識,使他們在日常工作中能夠積極采取環保措施,共同為降低再生鋁錠生產過程中的碳足跡貢獻力量。